В мире прецизионной обработки металлов детали глубокой вытяжки являются фундаментальными компонентами во многих отраслях. Этот процесс превращает листовой металл в сложные, бесшовные формы, обеспечивая непревзойденную прочность и стабильность. Для предприятий, ищущих надежных партнеров-производителей, понимание нюансов глубокой вытяжки имеет решающее значение. В этом руководстве подробно рассматривается процесс, его преимущества и ключевые моменты для ваших проектов, а также подчеркивается опыт, необходимый для высококачественного производства.

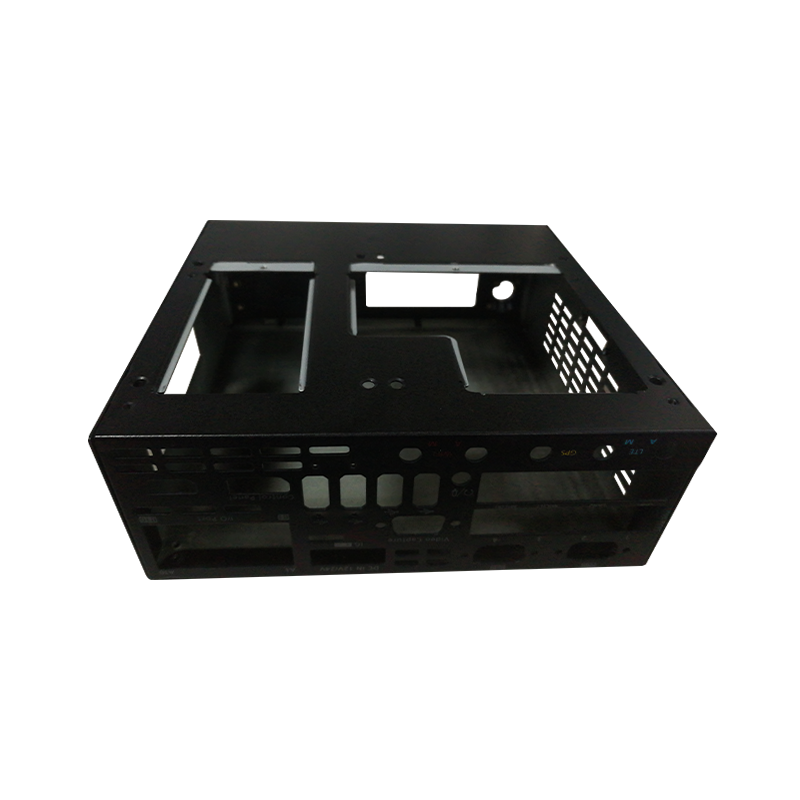

Глубокая вытяжка — это специализированный процесс формовки листового металла, при котором металлическая заготовка радиально вытягивается в формующую матрицу под действием механического воздействия пуансона. Он идеально подходит для создания полых, осесимметричных или коробчатых компонентов, глубина которых превышает их диаметр. Область применения обширна: от важнейших автомобильных топливных форсунок до деликатных корпусов медицинских устройств и корпусов бытовой электроники.

Успешный глубокий рисунок начинается с дизайна. Соблюдение проверенных рекомендаций имеет важное значение для технологичности, контроля затрат и производительности деталей.

| Хорошая практика | Сложная практика |

| Использование углового радиуса, равного 4-6-кратной толщине материала. | Использование острых, почти нулевых радиусов на углах. |

| Задание угла уклона 1-2 градуса на сторону. | Проектирование вертикальных боковых стенок с нулевой тягой. |

| Поддержание одинаковой толщины стенок по всей детали. | Проектирование значительных изменений толщины стенок. |

Нержавеющая сталь – популярный выбор для детали глубокой вытяжки требующие коррозионной стойкости, прочности и гигиеничности поверхности. Однако скорость его упрочнения создает уникальные проблемы.

| Аустенитный (например, 304) | Ферритный (например, 430) |

| Отличная пластичность и формуемость. | Хорошая формуемость, но менее пластична, чем аустенитные марки. |

| Высокая скорость наклепа, может потребоваться отжиг. | Меньшая скорость наклепа. |

| Превосходная коррозионная стойкость. | Хорошая коррозионная стойкость, но ниже, чем у аустенита. |

Выбор подходящего партнера для алюминиевых компонентов имеет решающее значение. Алюминий легкий и проводящий, но может быть склонен к разрывам и царапинам на поверхности.

С момента своего основания в 2012 году компания Suzhou Heaten накопила богатый опыт в производстве прецизионных деталей, активно работая с алюминием и другими цветными металлами. Наше портфолио, обслуживающее секторы автомобилестроения и бытовой электроники, демонстрирует нашу способность решать конкретные задачи производитель деталей для глубокой вытяжки алюминия процесс.

Готовые решения редко отвечают специализированным инженерным потребностям. металлические компоненты глубокой вытяжки на заказ предлагать индивидуальные решения для уникальных применений.

| Пользовательские компоненты | Стандартные компоненты |

| Адаптировано к точным спецификациям применения. | Предназначен для общих случаев широкого использования. |

| Более высокие первоначальные инвестиции в инструмент. | Меньшая стоимость оснастки или ее отсутствие. |

| Идеальная посадка и функциональность при сборке. | Могут потребоваться компромиссы в дизайне. |

Прежде чем приступить к полномасштабному производству, Обслуживание прототипов деталей глубокой вытяжки Это бесценный шаг для проверки дизайна, соответствия и функциональности.

В Suzhou Heaten мы используем наш опыт точного проектирования металлических форм и 30 комплектов штамповочного оборудования, чтобы предложить эффективные Обслуживание прототипов деталей глубокой вытяжки . Это позволяет нашим клиентам с уверенностью повторять и совершенствовать свои проекты, прежде чем переходить к крупносерийному производству.

Основанная в 2012 году, компания Suzhou Heaten является профессиональным поставщиком конструкций и изготовления металлических форм, а также производителем прецизионных деталей. Наш фокус на глубокий рисунок поддерживается обширными собственными возможностями.

Наиболее распространенные материалы включают различные марки нержавеющей стали (для устойчивости к коррозии), алюминий (для легкого веса и проводимости), медь (для электротехники) и низкоуглеродистые стали (для экономичных деталей общего назначения). Выбор зависит от требований применения к прочности, коррозионной стойкости, формуемости и стоимости.

Детали, подходящие для глубокой вытяжки, обычно имеют полые, чашеобразные или коробчатые формы с глубиной, превышающей их диаметр или минимальное поперечное сечение. Они должны быть спроектированы с большими радиусами, одинаковой толщиной стенок и достаточными углами уклона. Консультация с инженером-технологом на раннем этапе проектирования — лучший способ определить пригодность.

Штамповка — это более широкий термин, который охватывает различные процессы, такие как вырубка, прошивка и гибка, для создания плоских деталей или деталей средней формы. Глубокая вытяжка — это особый тип штамповки, при котором заготовка из листового металла втягивается в матрицу для создания значительной глубины, в результате чего получаются трехмерные полые формы.

Конструкция пресс-формы напрямую контролирует поток материала, предотвращая такие дефекты, как разрывы, сморщивания и истончения. Хорошо спроектированная форма с правильными радиусами пуансона и матрицы, зазорами и чистотой поверхности имеет важное значение для производства высококачественных и стабильных изделий. детали глубокой вытяжки и максимизация срока службы инструмента.

Да, вторичные операции очень распространены. Они могут включать обрезку, прошивку, нарезание резьбы, сварку, удаление заусенцев и различные виды обработки поверхности, такие как гальваническое покрытие, покраска или порошковое покрытие. Интегрированный производитель, такой как Heaten, может легко управлять этими процессами, создающими добавленную стоимость.