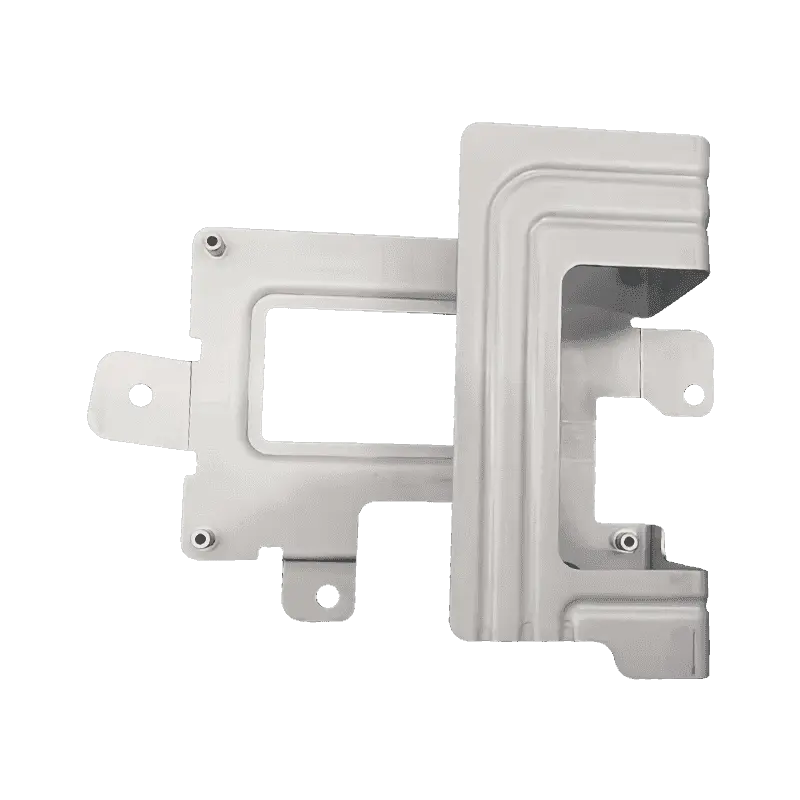

В запутанном мире автомобильной инженерии Корпус контроллера играет ключевую роль в работе и защите электронных контрольных единиц (ECU), центральных модулей (CMU) и систем связи (CSCS). Эти компоненты, совместно известные как контроллеры, являются мозгами, стоящими за современными транспортными средствами, организуя все, от производительности двигателя до информационно -развлекательных систем. Конструкция и производство корпусов контроллера значительно развивались, а алюминиевый сплав стал предпочтительным материалом из -за его сочетания прочности, легкость и коррозионной стойкости.

Корпуса контроллера - это не просто корпуса; Это критические структурные элементы, которые защищают чувствительную электронику от элементов окружающей среды, таких как пыль, влажность и экстремальные температуры. Они также обеспечивают необходимую жесткость и тепловое управление, чтобы обеспечить надежную работу в течение срока службы транспортного средства. Конструкция этих корпусов должна сбалансировать защиту, вес и рассеивание тепла, создавая первостепенные процессы выбора материала и производства.

Алюминиевый сплав выделяется среди материалов из -за его легких свойств, которые способствуют эффективности использования топлива и снижению выбросов. Его высокая коррозионная стойкость гарантирует, что жилье может выдерживать суровые дорожные условия и различные погодные условия. Кроме того, превосходная теплопроводность алюминия помогает в эффективном рассеивании тепла, что имеет решающее значение для поддержания оптимальной рабочей температуры электронных компонентов.

Для ECU, CMU и CSCS выбор алюминиевого сплава позволяет создавать корпусы, которые являются надежными и легкими. Этот баланс особенно важен в электрических и гибридных транспортных средствах, где каждый грамм имеет значение для улучшения диапазона и производительности.

Производство Корпуса контроллера Из алюминиевого сплава был революционизирован интеграцией роботизированных технологий. Роботизированные системы с высокой пропускной способностью, такие как прессы 200 Т и 110 Т, облегчают полностью автоматические производственные линии, которые значительно повышают эффективность производства и точность.

В роботизированной прессе 200 Т, материал сырого алюминиевого сплава точно образуется в желаемой форме и толщине. Этот процесс включает в себя множество стадий штамповки, изгиба и обрезки, каждый из которых выполняется с точностью идеальной миллиметра. Использование робототехники обеспечивает постоянное качество и уменьшает человеческую ошибку, что приводит к более высокой доходности и снижению производственных затрат.

Пресса 110T, хотя и немного менее мощная, играет решающую роль в тонкой настройке жилье компоненты. Он обрабатывает меньшие, более сложные детали, гарантируя, что все элементы беспрепятственно соединяются. Этот уровень детальной ориентации жизненно важен для сборки сложных ECU, CMU и CSC, где даже наименьшее смещение может поставить под угрозу функциональность.

Полностью автоматические производственные линии, включающие роботизированные прессы 200 Т 200т и 110 Т, оптимизируют весь процесс производства от обработки сырья до окончательной сборки. Эти линии оснащены расширенными датчиками и алгоритмами машинного обучения, которые контролируют производство в режиме реального времени, регулируя параметры для поддержания оптимального качества выходного производства.

Автоматизация также снижает необходимость ручного труда, минимизацию вмешательства человека и, следовательно, риск загрязнения или повреждения чувствительных компонентов. Результатом является более быстрый, более чистый и более надежный производственный процесс, который может идти в ногу с растущим спросом на автомобильную электронику.